ステッピングモータは、入力された電気信号に応じて一定の角度だけ回転するモータであり、精密な位置決め制御が可能なアクチュエータとして広く利用されている。中でもPM型ステッピングモータ(Permanent Magnet Type)は、永久磁石を用いた構造を特徴とし、小型で低価格かつ制御が容易なことから、さまざまな機器に組み込まれている。本稿では、PM型ステッピングモータの基本原理とその応用について解説する。

1. PM型ステッピングモータの基本構造と動作原理

PM型ステッピングモータは、ロータに永久磁石を使用し、ステータには複数の電磁コイルを配置した構造を持つ。ロータはN極およびS極が交互に配置された円筒形で、ステータのコイルに順次電流を流すことで、磁気的吸引力によりロータがステップ運動を行う。

動作は次のように行われる。まず、あるステータコイルに電流を流すと、その磁界によってロータの特定の磁極が吸引される。次に、隣接するコイルに電流を切り替えることで、ロータは次の位置に吸引されて回転する。この一連の動作を繰り返すことで、ロータは一定の角度(ステップ角)ずつ回転する。

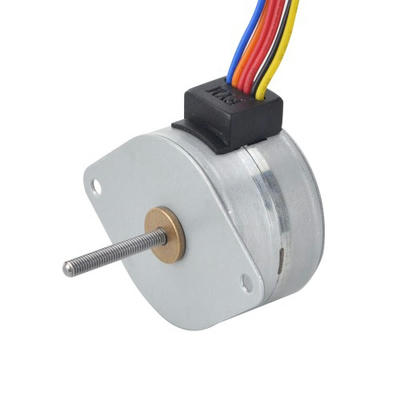

「写真の由来:Φ35x22mm PM型リニアステッピングモータ エクスターナル 0.2A ねじリード0.5mm/0.0197" 長さ21.5mm」

「写真の由来:Φ35x22mm PM型リニアステッピングモータ エクスターナル 0.2A ねじリード0.5mm/0.0197" 長さ21.5mm」

PM型は、可変リラクタンス型ステッピングモータに比べてトルクが大きく、特に低速域での性能に優れる。また、構造が比較的単純であり、製造コストが低い点も特徴である。

2. 応用例

PM型ステッピングモータは、次のような分野で幅広く利用されている。

(1) OA機器

プリンタやスキャナなどでは、紙送りやヘッド移動機構に用いられており、正確な位置制御と静音性が求められる。

(2) 医療機器

注射ポンプや分析装置などにおいて、微量な液体の精密な制御が必要な場面で使用されている。

(3) 家電製品

エアコンの風向調整、カメラのフォーカス制御、DVDプレイヤーのディスク搬送機構などに応用されている。

(4) 自動販売機・ATM

硬貨や紙幣の搬送機構に使われており、高信頼性と耐久性が求められる用途である。

(5) 教育・ロボティクス

簡単な制御が可能であるため、教育用教材や小型ロボットの駆動部にも利用されている。

3. おわりに

PM型ステッピングモータは、その構造の単純さ、コストパフォーマンス、そして高精度な位置決め能力により、電子機器や産業機器の多くの場面で活用されている。今後も、IoT機器やロボティクスの発展に伴い、PM型モータの応用範囲はさらに広がることが期待される。

PR

ステッピングモータドライバの寿命を延ばすためのメンテナンスポイントは、モータとドライバの性能を最大限に発揮させ、故障や不具合を防ぐために重要です。以下は、ステッピングモータドライバの寿命を延ばすために実施すべきメンテナンスポイントです。

1. 適切な冷却を確保

ステッピングモータドライバは動作中に熱を発生します。過剰な熱がドライバに影響を与えると、寿命が縮まります。そのため、ドライバが動作する環境において適切な冷却を行うことが重要です。

ヒートシンクの使用:ドライバの上にヒートシンクを取り付けることで、熱を効果的に放散できます。

エアフローの改善:ファンや通気口を使って、ドライバが適切に冷却されるようにします。

温度管理:ドライバや周辺機器の温度が過剰にならないよう、定期的に温度を監視します。

2. 過電流・過電圧保護

過電流や過電圧がドライバに負担をかけ、寿命を縮める原因となります。

入力電圧の管理:指定された電圧範囲を守り、過電圧や電圧の不安定性を避けるようにします。

過電流保護回路の使用:ドライバに過電流保護回路を搭載している場合、その設定を適切に管理します。

外部保護装置の導入:サージ保護装置やヒューズを使用して、電源供給のトラブルからドライバを守ります。

3. ドライバの定期的な点検とメンテナンス

定期的な点検を行うことで、早期に問題を発見し、対処することができます。

配線の確認:接続が緩んでいないか、摩耗や劣化がないかを確認します。

動作確認:ドライバの動作が正常か、異常な音や振動がないかをチェックします。

ドライバの清掃:ホコリや汚れがたまると熱の発生を助長するため、定期的にドライバを清掃します。

4. 過負荷の回避

ステッピングモータドライバは、過負荷状態が続くと早期に故障することがあります。モータやドライバに過剰な負荷をかけないよう、適切な設定を行うことが重要です。

モータの負荷管理:モータが必要以上に負荷をかけられないよう、機械の構造を設計し、過負荷の状態を回避します。

出力トルクの適正化:ドライバの設定で適切なトルク設定を行い、モータが過剰なトルクを出さないようにします。

5. 高品質な電源を使用

不安定な電源がドライバに影響を与えることがあるため、高品質な電源を使用し、供給される電力の安定性を確保することが重要です。

安定したDC電源の使用:ステッピングモータドライバには、安定したDC電源を供給する必要があります。不安定な電源や波形の悪い電源は、ドライバに悪影響を与える可能性があります。

フィルタリング:電源のノイズを除去するため、適切なフィルタリングを行い、ドライバの動作に支障が出ないようにします。

6. 適切な動作環境の維持

ステッピングモータドライバは、湿度や温度、振動などの影響を受ける可能性があるため、適切な動作環境を整えることが重要です。

湿度管理:湿度が高い環境では、ドライバや配線が腐食することがあります。湿度の高い場所で使用する場合は、防湿処理を施すことが推奨されます。

振動対策:振動が大きい環境では、ドライバの固定を強化し、振動が伝わらないようにします。

7. ドライバの設定と調整

ドライバの設定が正しく行われていないと、効率が低下し、部品が早期に劣化する原因となります。

電流設定の適正化:モータの定格電流に合わせてドライバの電流を調整することが重要です。過剰な電流が流れないように注意します。

微分設定の調整:ステッピングモータのドライバは、微分(デューティ比)やステップ設定の調整が可能です。正しい設定を行うことで、無駄な負荷を減らし、効率的に動作させます。

8. 定期的なソフトウェアのアップデート

ドライバがソフトウェアによって制御されている場合、定期的なソフトウェアのアップデートを行うことが重要です。

ファームウェアのアップデート:バグ修正や性能向上が行われた場合、最新のファームウェアを適用することで、ドライバの動作が最適化され、寿命が延びることがあります。

これらのメンテナンスポイントを実施することで、ステッピングモータドライバの寿命を延ばし、安定した性能を維持することができます。定期的な点検と適切な管理が、長期間の使用を支える鍵となります。

中空ステッピングモータは、モータ中心部に穴(中空軸)を持つ構造を特徴とした特殊なステッピングモータです。

通常のモータとは異なり、回転軸が貫通しているため、配線や配管、回転シャフト、光ファイバーなどを内部に通すことができ、ロボット関節や回転テーブル、搬送装置などの省スペース設計に適しています。

基本仕様

中空ステッピングモータの仕様は、製品や用途によって異なりますが、代表的な項目は以下の通りです。

フレームサイズ:直径 30mm ~ 100mm(一般的な外径)

中空軸径:φ5mm ~ φ30mm程度

ステップ角:1.8°または0.9°(フルステップ)、マイクロステップ対応機種もあり

定格電流/電圧:0.5A~3A前後/DC24V~48V

保持トルク:0.1N•m~2.0N•m程度(サイズにより異なる)

駆動方式:主にバイポーラ方式

オプション機能:エンコーダ付き/ブレーキ付き/ハーモニックギア一体型 など

中空構造であること以外は、基本的には通常のステッピングモータと同様の駆動方式・信号制御で動作します。

「写真の由来:Nema 11 中空シャフト ステッピングモーター バイポーラ 双轴 7.5Ncm (10.6oz.in) 1.0A 28x28x44mm」

「写真の由来:Nema 11 中空シャフト ステッピングモーター バイポーラ 双轴 7.5Ncm (10.6oz.in) 1.0A 28x28x44mm」

使用上の注意点

1. 中空軸の寸法と通過物の確認

中空部にシャフトや配線を通す設計では、通過させたい物の外径と必要クリアランスを十分に確認することが重要です。

また、モータの回転に干渉しないよう、内部構造や配線材の可動性・耐摩耗性にも配慮が必要です。

2. トルクの限界に注意

中空構造は構造上、剛性がやや低下し、トルク性能も通常タイプより劣る傾向があります。

重負荷や慣性が大きい用途に使用する場合は、トルク不足や脱調を防ぐために:

トルクマージンの確保

起動/停止の加減速設定の見直し

ギア減速機との併用

といった対策が必要です。

3. 振動・共振の対策

中空モータは振動や共振が起きやすいという特性もあります。

高回転・高速移動時には、次のような制御対策が有効です:

マイクロステップ制御の活用

ダンパ付きカップリングの併用

アクチュエータ全体の機械的バランス見直し

4. 防塵・防水構造の確認

中空部が開放されている設計では、粉塵や湿気が侵入しやすいため、使用環境に応じてIP規格(防塵防滴)に対応した製品や、カバー・シール材の追加対策が必要です。

医療や食品機器では、衛生管理対応のモータ選定も重要です。

5. ドライバとの相性や制御条件の確認

中空モータでも、通常のステッピングモータと同様に、定格電流・ステップ数・駆動信号形式(パルス入力、CAN、RS485など)に応じたドライバ選定が必要です。

特にエンコーダ付きモデルやフィードバック制御が必要な場合は、コントローラとの通信仕様も事前に確認しましょう。

まとめ

中空ステッピングモータは、配線・配管の取り回しや可動域の確保、省スペース設計に非常に適したモータです。

ロボットや回転装置など、中心部の空間を活かした機構設計に最適ですが、構造上の制約や性能限界を理解し、トルク・振動・環境条件・制御仕様に配慮した正しい使い方が求められます。

導入にあたっては、装置全体のレイアウトや運転条件とあわせて、最適なサイズ・機種の選定と動作検証を行うことが成功のカギとなります。

シャフトカップリング(軸継手)は、モータと負荷機器の回転力(トルク)を効率よく伝達するための重要な部品です。ただし、誤った選定や取り付けをすると、振動・エネルギーロス・早期摩耗の原因になります。以下に、伝達効率を高めるための具体的なコツをご紹介します。

1. 用途に合ったカップリングを選ぶ

シャフトカップリングには多くの種類があります。以下の特徴を把握して適切に選定しましょう。

フレキシブルカップリング(ディスク型、蛇腹型など)

→ 軸の芯ズレ吸収、振動減衰が得意。高精度な位置決めにも対応。

リジッドカップリング(一体型、スリーブ型など)

→ 芯ズレを許容しないが、高剛性でトルク伝達効率が最も高い。

エラストマーカップリング(ゴム入り)

→ 衝撃吸収性が高く、静音性に優れる。中負荷向き。

ポイント:用途(高精度・高回転・吸振など)を明確にしてから選ぶこと。

2. 芯出し精度を高める(アライメント調整)

モータ軸と負荷軸の**同心度や角度ズレ(偏心・傾斜)**を最小にすることが、伝達効率に直結します。

レーザーアライメントツールやダイヤルゲージで調整を行い、偏心を0.05mm以内、角度ズレを0.2度以内に収めるのが理想。

芯ズレがあるとカップリングや軸受に負担がかかり、振動・摩耗・伝達ロスが増えます。

3. トルクと回転数に余裕を持たせる

カップリングの定格トルク・最高回転数は、実際の条件に対して1.2~1.5倍の安全率を見込んで選定。

高負荷・急加減速がある場合は、トルクリミッタ付きカップリングの導入も有効。

4. 振動・共振対策を行う

回転系に固有振動数がある場合、共振により伝達効率が低下する恐れがあります。

エラストマー入りカップリングやディスクカップリングを使用することで、共振点をずらしたり、減衰性を持たせることが可能です。

5. 正しい取り付けと締結トルクの管理

セットスクリューやクランプ式の場合、規定トルクで均等に締めることが重要。

偏摩耗やスリップを防ぐため、取り付け前に軸表面の油分・バリを除去するのも忘れずに。

トルク伝達の効率を高めるためには、適切なシャフトカップリングを選定することが重要です。以下に、シャフトカップリングを選定する際のポイントをいくつか示します:

1. トルク伝達能力:

- シャフトカップリングを選定する際に最も重要なポイントは、必要なトルク伝達能力です。使用するアプリケーションで発生する最大トルクを考慮し、適切なトルク伝達能力を持つカップリングを選択します。

「写真の由来:12.7mm-12.7mm フレキシブルジョーカップリング 30x40mm CNCステッピング モータシャフトカップリング」

「写真の由来:12.7mm-12.7mm フレキシブルジョーカップリング 30x40mm CNCステッピング モータシャフトカップリング」

2. 剛性:

- カップリングの剛性は、トルクの伝達や精密な位置合わせに影響を与えます。剛性が不十分なカップリングを使用すると、トルクの損失や振動が発生する可能性があります。十分な剛性を持つカップリングを選ぶことが重要です。

3. 振動や過負荷への耐性:

- カップリングは振動や過負荷に対しても十分な耐性を持っている必要があります。過負荷が発生した場合でも、安全にトルクを伝達できるような設計のカップリングを選定します。

「写真の由来:6.35mm-8mm リジッドカップリング 25x30mm CNCステッピング モータシャフトカップリング」

「写真の由来:6.35mm-8mm リジッドカップリング 25x30mm CNCステッピング モータシャフトカップリング」

4. 軸のずれ補正機能:

- アプリケーションによっては、軸のずれが発生することがあります。カップリングに軸のずれを吸収する機能があると、トルク伝達の安定性が向上します。軸のずれ補正機能を持つカップリングを選択します。

5. 耐久性とメンテナンス性:

- カップリングの耐久性やメンテナンス性も重要なポイントです。長期間安定した性能を維持できる耐久性と、メンテナンスが容易な設計のカップリングを選ぶことが望ましいです。

6. 環境条件への適合:

- 使用環境に合わせて適切な材料やコーティングを持つカップリングを選定します。湿度や温度の変化に対して耐性を持つカップリングを選択することが重要です。

これらのポイントを考慮して、適切なトルク伝達の効率を高めるシャフトカップリングを選定することが重要です。アプリケーションの要件や環境に合わせて最適なカップリングを選ぶことで、効率的なトルク伝達を実現できます。

プロフィール

HN:

No Name Ninja

性別:

非公開

最新記事

(07/30)

(07/24)

(07/18)

(07/11)

(07/05)