ステッピングモータにエンコーダを組み合わせることで、位置制御を実現することが可能です。通常のステッピングモータはオープンループ制御で動作しますが、エンコーダを使用することで、モータの現在位置を正確に検知し、位置情報をフィードバックすることができます。これにより、ステッピングモータの位置精度や動作の安定性を向上させることができます。

ステッピングモータエンコーダを使用した位置制御の実現手順:

1. エンコーダの取り付け:

- ステッピングモータにエンコーダを取り付けます。エンコーダはモータ軸に取り付けられ、モータの角度や位置を検知します。

「写真の由来:1000 CPR 光学式ロータリーエンコーダー ABZ 3チャンネル ID 5mm HKT32 シールドケーブル付」

「写真の由来:1000 CPR 光学式ロータリーエンコーダー ABZ 3チャンネル ID 5mm HKT32 シールドケーブル付」

2. 位置情報の読み取り:

- エンコーダはモータの回転角度をデジタル信号として出力します。これにより、モータの現在位置を正確に読み取ることができます。

3. 位置フィードバック制御:

- エンコーダからの位置情報を制御システムにフィードバックし、モータの目標位置と現在位置の誤差を検知します。

4. PID制御などの制御アルゴリズムの適用:

- フィードバックされた位置情報を元に、PID制御や他の適切な制御アルゴリズムを使用して、モータの制御信号を調整し、目標位置に近づけます。

5. 位置精度の向上:

- エンコーダを使用することで、ステッピングモータの位置精度が向上し、目標位置により正確に到達することが可能となります。

利点:

- 位置精度の向上:エンコーダを使用することで、ステッピングモータの位置精度が向上し、より正確な位置制御が可能となります。

- 動作の安定性:エンコーダによる位置フィードバックにより、モータの動作が安定し、振動や不安定な動きを抑制することができます。

- 負荷の変動に対する追従性:エンコーダによるフィードバックにより、負荷の変動に柔軟に対応し、安定した位置制御を維持することができます。

ステッピングモータにエンコーダを組み合わせることで、位置制御の精度と安定性が向上し、さまざまな産業用途や精密機器の位置制御に有用です。

PR

CNC(Computer Numerical Control)インバーターは、制御装置や変換装置として使用される重要な部品です。CNCインバーターの負荷特性は、負荷変動に対する応答や効率などに影響を与えます。以下にその影響について説明します:

CNCインバーターの負荷特性とその影響:

1. 応答性:

- CNCインバーターの負荷特性が良好であれば、負荷の変動に対して素早く応答できます。これにより、制御システム全体の安定性や精度が向上し、加工品質の向上につながります。

2. 効率:

- 負荷特性が効率的であれば、CNCインバーターは適切な電力を供給し、無駄なエネルギー損失を最小限に抑えることができます。これは運転コストの削減につながります。

3. 安定性:

- 負荷特性が不安定であると、負荷変動によりシステムが不安定になる可能性があります。これは加工精度や品質に悪影響を与えるだけでなく、機械の寿命にも影響を及ぼす可能性があります。

4. 過負荷保護:

- CNCインバーターの負荷特性が適切であれば、過負荷状態や異常状態が検出された際に適切に対処できます。過負荷保護機能が正しく機能することで、機器の安全性が確保されます。

5. 寿命:

- 負荷特性が適切であると、CNCインバーターの寿命が延びる可能性があります。適切な負荷特性を持つインバーターは、負荷変動や異常負荷に対して適切に対処し、機器の耐久性を向上させます。

CNCインバーターの負荷特性は、システムの安定性、効率性、応答性、安全性などに大きな影響を与えます。適切な負荷特性を持つCNCインバーターを選択し、適切に運用することで、生産性や加工品質の向上に貢献します。

ギヤードモーターの選定は、特定の用途に合わせて行うことが重要です。以下に一般的な用途別に、最適なギヤードモーターの選定ポイントを示します:

1. 高トルクが必要な用途

- 用途: 高いトルクが必要な場合、例えば運搬装置や重量物を持ち上げる場合など。

- 選定ポイント: 高トルクを要求する場合は、トルクの大きいモーターを選択し、それに適したギアボックスを組み合わせることが必要です。トルクと速度のバランスを考慮し、適切な歯数のギア比を選定します。

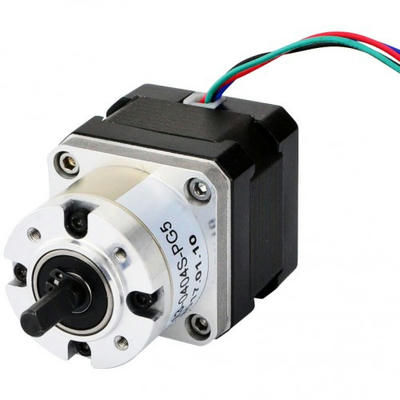

「写真の由来:Nema 17 ステッピングモーターバイポーラ L=33mmとギヤ比5:1遊星ギアボックス」

「写真の由来:Nema 17 ステッピングモーターバイポーラ L=33mmとギヤ比5:1遊星ギアボックス」

2. 高速度が必要な用途

- 用途: 高速の動作が必要な場合、例えばコンベアや搬送装置など。

- 選定ポイント: 高速度を要求する場合は、高回転数のモーターを選択し、それに適したギア比を選定します。また、効率的な動作を実現するために、トルクと速度のバランスを考慮することが重要です。

3. 位置決め精度が重要な用途

- 用途: 位置決め精度が要求される場合、例えばロボットアームや精密機器の制御など。

- 選定ポイント: 位置決め精度を重視する場合は、ステッピングモーターやサーボモーターを選択し、それに適したギアード機構を組み合わせます。マイクロステップ制御やエンコーダーの使用など、高度な制御技術を検討することが重要です。

「写真の由来:Nema 11 双轴ギアボックスステッピングモーター L=31mm ギヤ比100:1 遊星ギアボックス」

「写真の由来:Nema 11 双轴ギアボックスステッピングモーター L=31mm ギヤ比100:1 遊星ギアボックス」

4. 環境条件が厳しい用途

- 用途: 高温、低温、湿度などの厳しい環境条件下での使用が要求される場合。

- 選定ポイント: 環境条件に耐えるための耐久性や防塵・防水性能が重要です。耐環境性に優れたモーターとギアードモーターを選択し、適切な保護対策を行います。

ギヤードモーターの選定においては、用途に応じて必要なトルク、速度、位置決め精度、環境条件などを考慮し、適切なモーターとギアード機構を組み合わせることが重要です。それぞれの要素をバランスよく考慮することで、最適なギヤードモーターを選定することができます。

モータドライバのエネルギー効率と信頼性を向上させる方法には、以下のようなアプローチがあります:

1. 高効率のドライバの選定:

- エネルギー効率を向上させるためには、高効率のモータドライバを選定します。効率の高いドライバは、電力損失を最小限に抑えることができます。

2. 適切なドライバの設定:

- モータドライバの設定を適切に行うことも重要です。適切な電流制御やステップ解像度の設定により、効率を最適化することができます。

3. 冷却:

- モータドライバは過熱すると性能が低下し、信頼性が低下する可能性があります。適切な冷却方法を採用することで、ドライバの過熱を防ぎ、信頼性を向上させることができます。

4. 過電圧や過電流の保護:

- モータドライバには過電圧や過電流などの異常を検知し、適切に対処する保護回路を備えることで、信頼性を向上させることができます。

5. ノイズ対策:

- モータドライバはモータからのノイズを受信しやすいため、ノイズ対策を行うことが重要です。適切なフィルタリングやグランドプレーンの設計などでノイズを軽減し、信頼性を高めることができます。

6. 定期的なメンテナンス:

- モータドライバの信頼性を維持するためには、定期的なメンテナンスが重要です。定期的な点検や清掃、部品の交換などを行うことで、ドライバの寿命を延ばすことができます。

これらの方法を組み合わせて、モータドライバのエネルギー効率と信頼性を向上させることができます。適切な選定、設定、冷却、保護、ノイズ対策、そして定期的なメンテナンスを行うことで、モータドライバの性能を最適化し、システム全体の信頼性を向上させることができます。

PM型ステッピングモーターは、永久磁石を使用しているステッピングモーターの一種です。PM型ステッピングモーターのトルク特性は、ステップ数、電流の大きさ、磁石の性質などに影響を受けます。以下に、PM型ステッピングモーターのトルク特性について簡単に分析します:

1. ステップ数とトルク

- PM型ステッピングモーターは、一定角度(ステップ角)ごとにステップを進めることで回転を実現します。

- 一般的に、ステップ数が増えるほど、一歩あたりのトルクは低下します。これは、ステップ数が多くなると、モーターの回転角度が細かく分割されるためです。

2. 電流とトルク

- PM型ステッピングモーターは、コイルに電流を流すことでトルクを生成します。

- 電流が大きいほど、コイルにかかる磁界が強くなり、モーターのトルクも増加します。

- ただし、電流が大きすぎると、コイルやモーターが過熱する可能性があるため、適切な電流制御が重要です。

3. 磁石の性質とトルク

- PM型ステッピングモーターは、永久磁石を使用しているため、磁石の性質がトルク特性に影響を与えます。

- 磁石の強さや磁気の配向性が異なると、モーターのトルク特性も異なります。高性能な永久磁石を使用することで、より高いトルク密度を実現することが可能です。

4. 速度とトルク

- PM型ステッピングモーターは一般的に低速域で高いトルクを発揮します。高速回転時にはトルクが低下する傾向があります。

- 速度とトルクはトレードオフの関係にあり、モーターの設計や使用状況に応じて最適な速度とトルクのバランスを見つける必要があります。

PM型ステッピングモーターのトルク特性は、ステップ数、電流、磁石の性質、速度などの要因によって影響を受ける複雑な特性を持っています。これらの要因をバランスよく調整することで、モーターを効果的に制御し、特定のアプリケーションに最適化することが可能です。

プロフィール

HN:

No Name Ninja

性別:

非公開

最新記事

(07/30)

(07/24)

(07/18)

(07/11)

(07/05)