平行軸ギヤードモータの寿命を延ばすためには、定期的なメンテナンスが重要です。以下に、平行軸ギヤードモータの寿命を延ばすための一般的なメンテナンス方法をいくつか挙げます:

1. 清掃と保守:

- 定期的にモータを清掃し、埃や汚れを取り除きます。特にギヤや軸受部分にたまった汚れは寿命を短くする要因となります。

2. 潤滑:

- 適切な潤滑油やグリースを使用して軸受やギヤなどの摺動部分を適切に潤滑します。過度な摩耗や摩擦を軽減し、寿命を延ばします。

3. 定期点検:

- 定期的な点検を行い、異常な摩耗や破損がないかを確認します。必要に応じて部品の交換や修理を行い、問題を早めに解決します。

4. 適切な負荷管理:

- モータにかかる負荷が設計仕様を超えないように注意します。過負荷や過熱は寿命を短くし、故障の原因となります。

5. 環境管理:

- モータを設置する環境を適切に管理します。過度な振動や温度、湿度の影響を受けないようにし、モータの安定した動作を確保します。

6. 定期的な電気系統の点検:

- モータの電気系統を定期的に点検し、接続部や配線に問題がないか確認します。過電流や過電圧はモータに負担をかけるため、早期に修理や交換を行います。

7. 適切な使用方法:

- モータの仕様に合わせて適切な使用方法を遵守します。急激な加速や減速、頻繁な逆転運転などは寿命を縮める可能性があります。

これらのメンテナンス方法を適用することで、平行軸ギヤードモータの寿命を延ばし、安定した性能を維持することができます。

PR

PM型ステッピングモータのトルクと速度特性を解析する方法について説明します。

トルク特性の解析方法:

1. 定格トルク:

- ステッピングモータの定格トルクは、通常データシートに記載されています。この定格トルクは、モータが最大効率で動作するときに発生するトルクを示します。

2. ステップ角とトルク:

- ステッピングモータはステップ角に応じてトルクを発生します。ステップ角が小さいほどトルクが増加し、ステップ角が大きいほどトルクが減少します。この関係を理解することで、トルク特性を把握できます。

3. トルク-速度特性:

- モータの回転速度が上昇するにつれてトルクがどのように変化するかを評価します。通常、ステッピングモータは高速回転時にトルクが低下する傾向があります。この特性を把握することで、適切な速度でのトルク供給を調整できます。

4. トルク曲線の測定:

- モータを負荷に接続し、トルクを測定することで、トルク曲線を作成します。これにより、モータのトルク特性をグラフ化して可視化できます。

速度特性の解析方法:

1. ステップパルス周波数と速度:

- ステッピングモータの速度は、ステップパルスの周波数によって制御されます。ステップパルス周波数が高いほど、モータの速度が上昇します。この関係を理解することで、速度特性を評価できます。

2. 最大速度:

- モータの最大速度は、負荷やドライバの性能によって異なります。最大速度を測定し、負荷条件下での速度特性を把握します。

3. 速度-トルク特性:

- 速度が上昇するにつれてトルクがどのように変化するかを評価します。高速回転時にトルクが低下するかどうかを確認し、モータの速度特性を理解します。

4. 負荷特性の影響:

- 負荷が変化すると、モータの速度特性に影響を与えることがあります。異なる負荷条件下で速度特性を評価し、モータの性能を最適化します。

これらの方法により、PM型ステッピングモータのトルクと速度特性を詳細に解析し、適切な制御と設計を行うことができます。

クローズドループステッピングモータは、通常、位置や速度のフィードバックを提供するために特定のフィードバック機構を使用します。これにより、モーターの位置や動作を正確に制御し、精密な位置決めや動作を実現することが可能となります。以下に一般的なクローズドループステッピングモータのフィードバック機構について説明します:

1. エンコーダー:

- クローズドループステッピングモータにおいて、最も一般的なフィードバック機構はエンコーダーです。エンコーダーは、モーターの回転位置や速度をリアルタイムで検出し、制御システムにフィードバック情報を提供します。これにより、モーターの位置精度や動作の安定性を向上させることができます。

「写真の由来:Nema 11 ギヤードクローズドループステッピングモーター L=51mm ギヤ比 14:1 エンコーダ 300CPR」

「写真の由来:Nema 11 ギヤードクローズドループステッピングモーター L=51mm ギヤ比 14:1 エンコーダ 300CPR」

2. ホール効果センサー:

- モーターの回転位置を検出するためにホール効果センサーを使用することもあります。ホール効果センサーは、モーターの回転状態を検出し、位置情報を提供することで、位置決めの正確性を向上させます。

3. 磁気センサー:

- 磁気センサーを使用してモーターの位置や速度を検出することもあります。磁気センサーは、磁場の変化を検知して位置情報を取得し、これによりモーターの位置制御を行います。

「写真の由来:Nema 23 ギヤードクローズドループステッピングモーター Pシリーズ 1.2Nm/169.97oz.in 1000CPRエンコーダ付き」

「写真の由来:Nema 23 ギヤードクローズドループステッピングモーター Pシリーズ 1.2Nm/169.97oz.in 1000CPRエンコーダ付き」

4. 光学センサー:

- 光学センサーを使用してモーターの位置を検出する場合もあります。光学センサーは、反射光や透過光を利用して位置情報を取得し、位置決めの精度を高めることができます。

これらのフィードバック機構を組み合わせることで、クローズドループステッピングモータは高い位置精度や動作安定性を実現し、精密な制御が可能となります。適切なフィードバック機構を選択し、正確な位置決めや速度制御を実現することが重要です。

クローズドループステッピングモータを使用することで、自動生産ラインの位置誤差を効果的に軽減することが可能です。以下に、クローズドループステッピングモータが位置誤差を軽減する方法をいくつか示します:

1. 位置フィードバックの活用:

- クローズドループステッピングモータでは、エンコーダーやホールセンサーなどの位置フィードバックデバイスを使用してモータの位置をリアルタイムでフィードバックします。これにより、モータの現在位置を正確に把握し、誤差を補正することが可能となります。

2. ポジショニング制御:

- クローズドループ制御を採用することで、モータの位置を正確に制御し、目標位置に到達する際の誤差を最小限に抑えることができます。モータの位置をフィードバックループで監視し、誤差が生じた場合に適切な補正を行います。

3. ステップ分解能の向上:

- クローズドループステッピングモータでは、高分解能のステップモータやマイクロステップ駆動を活用することで、位置誤差を軽減することができます。より細かいステップ角度の分解能を持つモータを使用することで、精密な位置制御が可能となります。

4. 振動や共振の抑制:

- クローズドループ制御により、モータの振動や共振現象を検知し、適切な制御を行うことで、位置誤差を軽減することができます。振動や共振が生じると位置精度が低下するため、これらの現象を抑制することが重要です。

5. 自己補正機能の活用:

- クローズドループステッピングモータには、自己補正機能を組み込むことで、外乱や環境変化に対するロバスト性を向上させることができます。モータの性能や動作状況をリアルタイムで監視し、必要に応じて自動的に補正を行うことで、位置誤差を最小限に抑えることが可能です。

これらの方法を組み合わせて、クローズドループステッピングモータを適切に設計・制御することで、自動生産ラインの位置誤差を効果的に軽減し、生産効率や品質を向上させることができます。

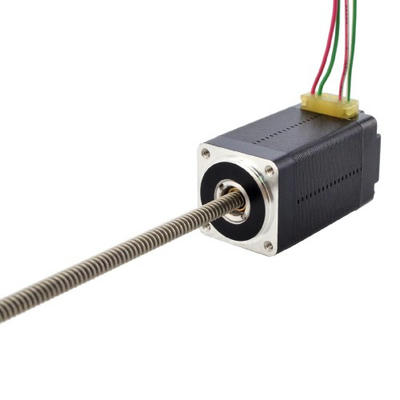

リニアステッピングモータが高速モーション制御を実現する際の主な仕組みや特性は次の通りです:

1. ステップ角の小ささ:

- リニアステッピングモータは、一歩進むために必要なステップ角が小さく設計されています。これにより、微細な動きや高速な動作が可能となります。

2. ステップ周波数の調整:

- リニアステッピングモータでは、制御信号の周波数を調整することで、高速なモーション制御を実現します。高いステップ周波数で駆動することで、モーターの動作速度を向上させることができます。

「写真の由来:NEMA 8 ノンキャプティブリニアステッピングモータ 8N15S0504AC5-150RS 0.02Nm ねじリード 2mm(0.07874") 長さ150mm」

「写真の由来:NEMA 8 ノンキャプティブリニアステッピングモータ 8N15S0504AC5-150RS 0.02Nm ねじリード 2mm(0.07874") 長さ150mm」

3. 電流制御:

- 適切な電流制御を行うことで、リニアステッピングモータのトルク特性を最適化し、高速な動作時にも安定したパフォーマンスを発揮します。

4. 高分解能のエンコーダー:

- 高速なモーション制御を実現するためには、高分解能のエンコーダーを使用して位置検出を行います。これにより、モーターの位置を正確に検出し、高速な動作時でも安定した位置制御が可能となります。

5. 加速度制御:

- リニアステッピングモータは、加速度制御を適用することで、素早く安定した加速や減速を実現します。これにより、高速なモーション制御をより効果的に行うことができます。

6. 適切なドライバーの選択:

- 高速なモーション制御を実現するためには、適切なドライバーを選択することが重要です。高性能で信頼性の高いドライバーを使用することで、高速な動作時でも安定した制御を実現することができます。

これらの要素を組み合わせて、リニアステッピングモータは高速なモーション制御を実現し、精密な位置決めや高速な動作を実現することができます。

プロフィール

HN:

No Name Ninja

性別:

非公開

最新記事

(07/30)

(07/24)

(07/18)

(07/11)

(07/05)